諾元視頻號

諾元視頻號

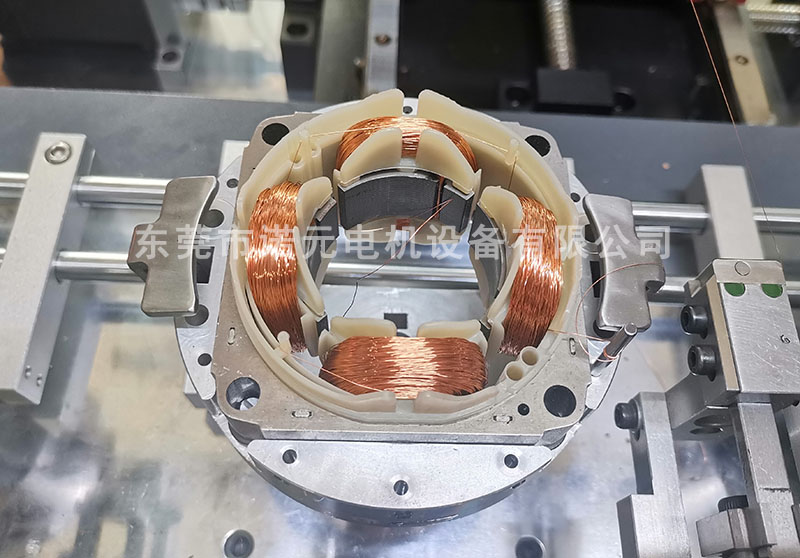

全自動馬達繞線機是定子繞線不可缺少的設備,但有時候發現機器運行效率慢,滿足不了要求,也不知道是什么原因,下面諾元針對全自動馬達繞線機運行效率慢的問題,對核心原因及改善提升方案的總結與優化建議,希望可以幫助到大家!

一、運行效率慢的核心原因

1.設備硬件配置不足

電機與驅動系統性能低:普通電機或低精度驅動器在高速運行時扭矩不足,響應延遲。

機械結構穩定性差:機架剛性不足、導軌磨損或傳動部件老化導致振動或卡頓。

控制系統運算滯后:PLC或運動控制卡運算速度慢,無法實時匹配生產需求。

2.線材與工藝參數不匹配

線徑與材質差異:粗線需降速以避免斷線,細線可提速;鋁線、鐵線比銅線更軟,需調整張力參數。

繞線方式復雜:多線并繞或特殊結構(如斜槽定子)需定制工藝,降低效率。

3.操作與調試問題

參數設置錯誤:起繞速度、加減速時間、繞線張力等未優化,導致斷線或排線不齊。

模具與工裝精度低:加工誤差或安裝不到位引發刮擦或干涉,被迫降速。

4.維護與保養缺失

關鍵部件磨損:繞線針、導線輪等易損件未及時更換,增加繞線阻力。

清潔與潤滑不足:積塵或潤滑油不足加劇機械磨損。

5.環境與外部因素

安裝地面不平:設備振動導致精度下降,需降速補償。

溫濕度異常:高溫引發電氣元件過熱,低溫導致潤滑油凝固。

二、改善提升效率的方案

1.升級設備硬件配置

選用高性能伺服電機及精密驅動系統,提升扭矩與響應速度。

強化機架剛性,采用精密導軌和耐磨傳動部件,減少振動。

升級PLC或運動控制卡,優化控制程序以減少延遲。

2.適配線材與工藝參數

動態調整張力與速度:通過伺服主動送線張力器實時優化參數。

開發高效繞線工藝:針對單層、多層或多線并繞需求,減少時間浪費。

3.規范操作與調試流程

通過試驗優化起繞速度、加減速時間等參數組合。

定期校準模具和排線器,確保定位精度。

4.加強設備維護與保養

制定每日清潔、每周潤滑檢查、每月易損件更換計劃。

定期邀請技術人員進行全面檢查與深度維護。

5.引入智能控制與監控技術

通過傳感器實時監測張力、扭矩等數據,自動優化繞線速度。

利用物聯網技術遠程監控設備狀態,提前發現故障隱患。

6.優化生產流程與環境管理

在設備能力范圍內增加工位數,縮短單件繞線周期。

確保車間溫濕度適宜(溫度20-25℃、濕度40%-60%),減少外部干擾。

三、額外建議

員工培訓:定期對操作人員進行技能培訓,確保參數設置與維護操作規范化。

數據驅動優化:收集生產數據,分析效率瓶頸,針對性改進。

供應商合作:與設備制造商保持溝通,獲取最新技術支持或升級方案。

通過以上措施,可顯著提升全自動馬達繞線機的運行效率,同時兼顧質量與穩定性。如需進一步探討具體實施方案,可提供更多細節以便定制化建議。