諾元視頻號

諾元視頻號

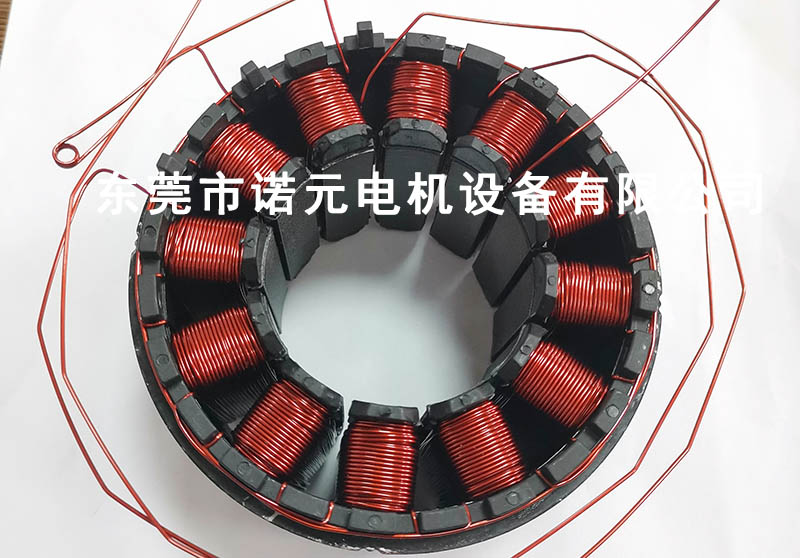

全自動針式內繞機的運用比較廣泛,一般來說常見的無刷定子繞線,都采用專業的內繞機設備,相對來說針式繞線機的優勢比較明顯,那么全自動針式內繞線機技術優勢有哪些?如何定位準確排線整齊呢?下面諾元簡單的給大家介紹一下吧!

一、技術優勢

1.高準度繞線控制

設備配備高準度伺服控制系統和閉環反饋傳感器,可實時監測針頭運動軌跡、速度和張力,確保每圈線均勻、緊密地繞制在定子槽內。

2.全流程自動化與高效生產

實現上料、繞線、下料全自動化,減少人工干預,降低人為錯誤風險。繞線速度可達每分鐘數百至數千轉,且支持多工位并行處理(如多軸同步繞線),顯著縮短生產周期,適合大批量訂單需求。

3.靈活適應多樣化需求

通過程序化參數設置和模塊化夾具設計,設備可快速切換不同規格線圈的繞制任務(如外徑、高度、槽數變化),無需更換多臺設備,降低企業設備投資和生產成本。

4.智能化與穩定性保障

智能張力管理:動態調整繞線張力,避免線材拉伸或斷裂,確保線圈結構緊密均勻。

自動糾偏功能:實時監測繞線位置,自動修正偏移,防止線圈變形或短路。

自適應優化算法:基于機器學習分析歷史數據,持續優化繞線參數,提升生產效率和產品質量。

5.節能環保與長壽命設計

采用節能電機和智能休眠模式,能耗較傳統設備降低20%-30%。

關鍵部件(如滾珠絲桿、導軌)采用耐磨材料,壽命達數萬小時,減少停機維護頻率。

全封閉防護設計避免線材粉塵泄漏,符合環保標準。

二、定位準確與排線整齊的實現方式

1.硬件配置優化

高準度伺服電機與控制系統:選擇國內外知名品牌伺服電機,確保運動精度和響應速度。

2.優質排線裝置與模具:

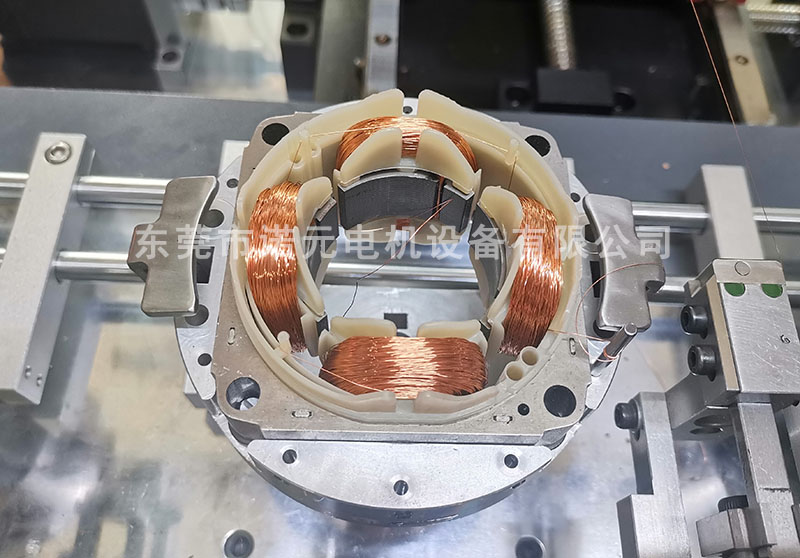

排線機構與模具定位需準確,例如內繞機的針桿與定子骨架、外繞機的模頭與定子桿模具需緊密配合。

模具安裝需緊固,避免松動導致繞線搖晃或上下移動。

3.張力器準確控制:

根據線材類型(如漆包銅、漆包鋁)和線徑調整張力,避免張力過小導致線材松弛、過大導致斷線。

參考張力表格進行標準化設置,確保每匝線緊密排列。

排線模式選擇

1.自由排線:

依賴線材張力和擺動輪擺動排線,導輪與線圈骨架距離較遠。

調試得當時可實現“鏡面”效果,適合單層或雙層精密排線。

2.強制排線:

利用繞線主軸與排線軸同步運動技術,每繞一圈排線機構步進一個線徑距離。

通過電子數控預設參數,減少調試時間,適合多層排線需求。

調試與校準流程

1.基礎檢查:

確認線桶位置、線架、過線輪、羊毛氈、線嘴等零部件無異常。

檢查PLC控制器、伺服驅動器等電氣部件連接是否穩固。

2.參數設置與測試:

導入初始程序或通過U盤輸入參數,設置繞線速度、匝數、層間距等。

手動運行設備,逐步調整針桿線嘴與模具骨架位置,避免撞針。

繞制樣品后進行鹽浴測試,驗證線圈性能,合格后逐步提速至標準狀態。

3.多層排線優化:

針對多層排線,需控制層間緊密度和線徑大小,減少空隙。

避免繞線速度過快導致偏差,必要時降低速度以提高精度。

4.智能輔助功能應用

利用設備的自動糾偏和實時監測功能,動態修正繞線位置偏差。

全自動針式內繞線機技術優勢有哪些?如何定位準確排線整齊?以上已經做了簡單的講解,希望這些知識可以幫助到大家!