諾元視頻號

諾元視頻號

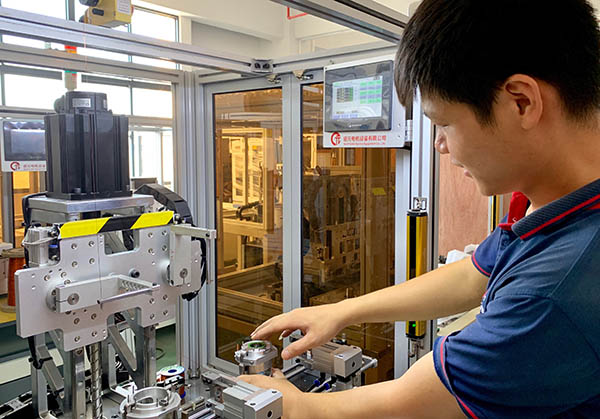

無刷馬達定子繞線是比較關鍵的環節,需要制定專業的繞線機設備,以及專業的生產標準,確保繞線排線符合要求,那么無刷馬達定子繞線機生產標準有哪些?繞線排線有哪些技巧呢?下面諾元簡單的給大家介紹一下吧!

一、生產標準:從設備配置到工藝控制的全方位規范

1.設備精度與配置標準

模具精度:模具加工公差需嚴格控制在±0.03mm以內,表面拋光至Ra≤0.2μm,避免劃傷漆包線。

傳動系統:采用高剛性滾珠絲杠與直線導軌,重復定位精度≤±0.05mm,為分層繞線提供基礎。

張力控制:閉環反饋系統動態調整張力,波動范圍±0.5N,適應不同線徑(如Φ0.08-Φ1.3mm)與速度需求。例如,細線(Φ0.08mm)需降低繞線速度至80%,并采用動態張力補償。

2.工藝參數標準

定子參數匹配:

外徑:標準機適用Φ20-Φ130mm,超出需非標定制。

疊厚:一般控制在5-80mm,超限需定制設備。

槽口距離:線徑≤Φ0.3mm時,槽口距離2.5-3mm;多線并繞(如30根Φ0.2mm線)需增大槽口距離。

繞線速度與張力:

高速繞線時,銅線抖動幅度需≤±0.01mm,通過主動減振算法實現。

多線并繞時,線間干擾需通過電磁場仿真優化線徑與間距設計,結合實時張力補償降低短路風險。

3.環境與安全標準

環境控制:恒溫(±2℃)、恒濕(≤60%),避免漆包線軟化。

安全防護:配備防護罩、緊急停機機制(響應時間≤0.5秒),操作人員需佩戴防護具,嚴禁運行時伸手進入工作區域。

4.質量檢測標準

排線誤差:銅線需按槽口輪廓排列,誤差≤±0.02mm,層間絕緣紙定位誤差≤±0.1mm。

張力波動:全程波動≤±3%,防止斷線或線圈松動。

絕緣測試:繞線完成后進行鹽水測試,確保漏電值符合標準。

二、繞線排線技巧:從基礎操作到高級優化

1.基礎操作技巧

線材選擇與匹配:

根據產品需求選擇銅絲、鋁絲等,確認線徑、槽口距離與設備兼容性。例如,多線并繞時需選擇線徑更細的線材(如Φ0.2mm)。

詳細研究產品規格書,與供應商溝通確認線材規格,避免選材錯誤。

張力調控:

使用優質張力器,參考張力表格微調張力值。例如,細線需降低張力至0.5N,粗線(如Φ1.0mm)需提高至2N。

動態調整張力以適應不同繞線速度,避免張力突變導致斷線。

2.模具與排線裝置配合:

通過滿繞調試逐步調整模具與排線裝置位置,確保繞線效果符合要求。例如,針式繞線機需調試排線裝置、針桿、線嘴與定子骨架的定位。

保持排線輪和線夾垂直,調整至同一高度,使用專用工具微調。

3.高級優化技巧

智能編程與路徑優化:

借助CAD軟件生成三維繞線路徑模型,優化繞線順序,避免交叉或重疊。

利用激光位移傳感器實時監測銅線位置,偏差≤±0.05mm,自動修正缺線、重疊等問題。

多線并繞與粗線處理:

多線并繞時,優化線徑與間距設計(如線間距≥0.5mm),結合實時張力補償(偏差≤±0.3N)降低短路風險。

粗線繞制時,模具拋光至Ra≤0.4μm,涂覆潤滑層減少摩擦,調試速度盡量慢,避免彎折處傷線。

視覺檢測與自動修正:

通過高速攝像頭實時監測排線狀態,自動修正缺線、重疊等瑕疵。

結合PLC/CNC系統精準調節圈數、速度等參數,相鄰槽口誤差≤±0.05mm。

4.維護與調試技巧

定期維護:

清潔過線輪、更換磨損件(如羊毛氈、線嘴),建立設備健康檔案。

升級電源系統,引入物聯網遠程監控,實現預測性維護。

調試打樣技巧:

手動模式下逐步調試,觀察模具定位是否準確,避免自動運行時撞針或定子槽對不準模頭。

繞線初期以慢速運行,確認無問題后逐步加速至規定范圍。

無刷定子繞線機生產標準有哪些?繞線排線有哪些技巧?以上已經做了簡單的講解,希望這些知識可以幫助到大家!